- Profile

-

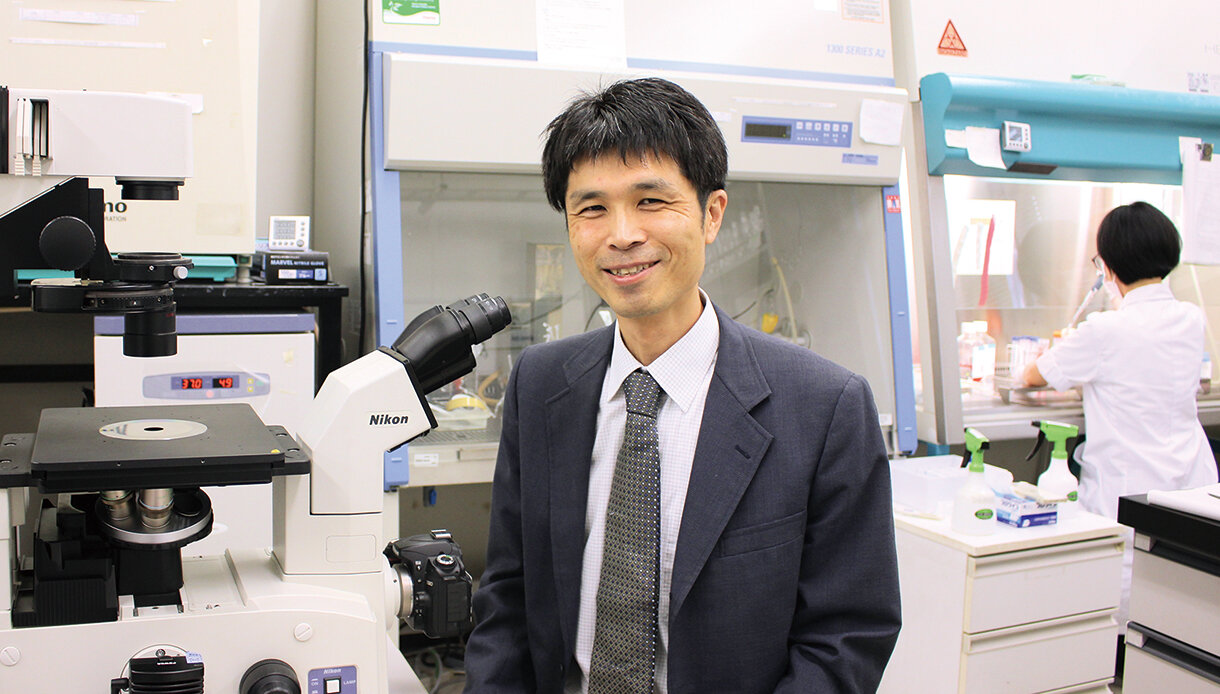

伊與田 宗慶 准教授

いよた・むねよし 2009年大阪大学工学部応用理工学科卒。2014年同大学院工学研究科マテリアル生産科学専攻博士後期課程修了。同年大阪工業大学工学部機械工学科特任講師。2021年から現職。博士(工学)。剣道3段で、日本刀の熱処理のコンピュータ・シミュレーションも研究テーマの1つ。兵庫県出身。

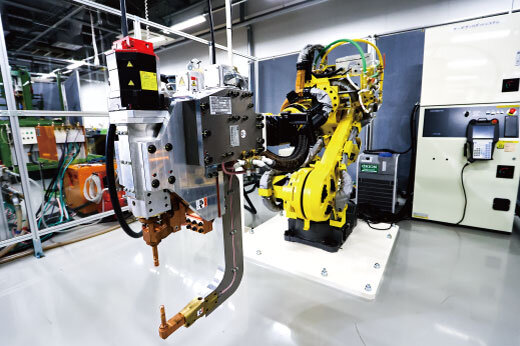

伊與田准教授が大学時代に出会ったのが溶接の世界でした。「多くの機械製品から船やビルなどの重要な構造物を作るのに使われ、その安全性を左右する奥深い技術にはまりました」。その中でも伊與田准教授は特に「抵抗スポット溶接」を専門にする国内でも数少ない研究者です。自動車工場の組み立てラインでロボットがアームを動かして行っているのが抵抗スポット溶接で、溶接したい2つの金属の上下から挟むように電極を当てて圧力を加えながら加熱することで金属を溶かし接合させます。通電すると金属が抵抗で発熱する原理を使います。「自動車業界では古くから使われる技術ですが、短時間(1打点0.2秒)で溶接でき、使う消耗品も安価で生産性が高いため、大量生産の自動車業界が手放せない技術です」。

加圧と電流でコントロールするシンプルな技術ですが、「逆に言うとその2つの違いだけで勝負する面白さがあります」と話します。その伝統的な技術の近年の課題は、新たな材料の登場です。車のボディーはほぼ鋼製ですが、低燃費化でより軽くて強いボディーが必要になり、鉄に炭素やマンガンなどの合金元素を加えて材料組織の制御を行った「ハイテン材」や「超ハイテン材」、更には鉄と全く違うアルミニウム合金などの異種材料まで使われるようになったのです。新素材の溶接でできるひずみをどうコントロールするかなどが大きなテーマになっています。「材料の進化に工法がまだ追いついていないのが現状です」。

その最適な工法を追究するための頼もしい味方が大学に最近導入されました。自動車メーカーが実際に使っている抵抗スポット溶接ロボットです。2000万円以上するロボットを溶接関連企業が寄贈してくれたのです。「このロボットで加圧や電流の流し方をこれまでよりずっと精密に制御できるようになり、研究のブレイクスルーにつなげたいです」と話します。昔から変わらない銅製の電極チップの形を変えたり、大型放射光施設「SPring- 8」(兵庫県播磨科学公園都市)で材料の分析をしたり、精力的に抵抗スポット溶接の可能性を追求する伊與田准教授。 研究室の卒業生が多くの自動車メーカーの溶接部門で活躍するようになり、「彼らと共同研究をすることで、日本のエンジニアリングに貢献したいです」と新たな夢が生まれています。

研究内容を動画で紹介

https://youtu.be/VFoXY_fIE_c

前の記事へ

前の記事へ